Processus de génération d'emballages BaoLiLai

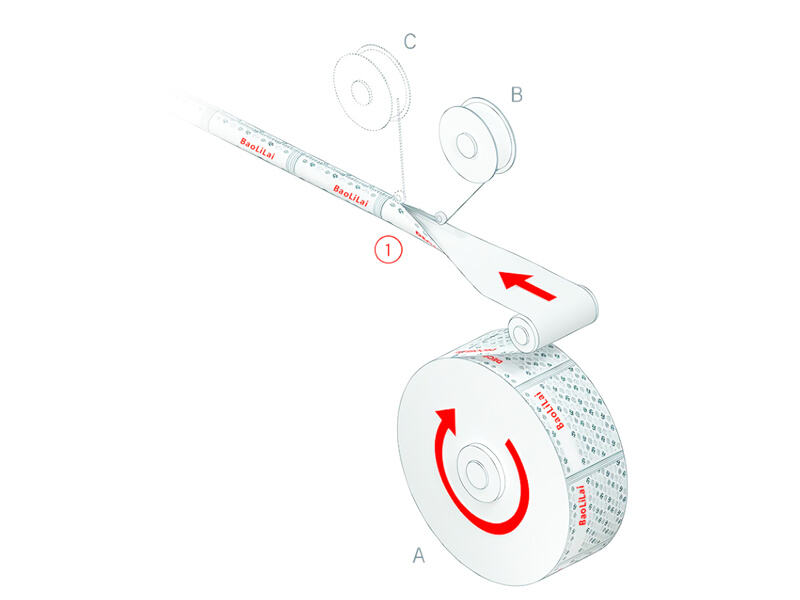

【1】Description du processus de tirage de tube

Le tirage de tube est un procédé de soudage unique pour les joints latéraux des tubes composites. Pour la première fois, la modification des propriétés de la couche externe de la feuille n'est plus limitée par le matériau de la couche interne. En fait, puisque la couche externe de la feuille n'a plus besoin d'être soudée à la couche interne lorsqu'elle est superposée, nous pouvons l'optimiser en termes de durabilité, de sécurité, de toucher, de finition d'impression ou de tout autre aspect fonctionnel requis par le marché.

1. La bande de renfort de soudure est dirigée vers le centre de la soudure butée, et la feuille composite imprimée plate est assemblée par boutoiement pour former un corps de tube circulaire.

A. Feuille composite pré-imprimée

B. Bande de renforcement intérieure

C. Bande de renforcement extérieure

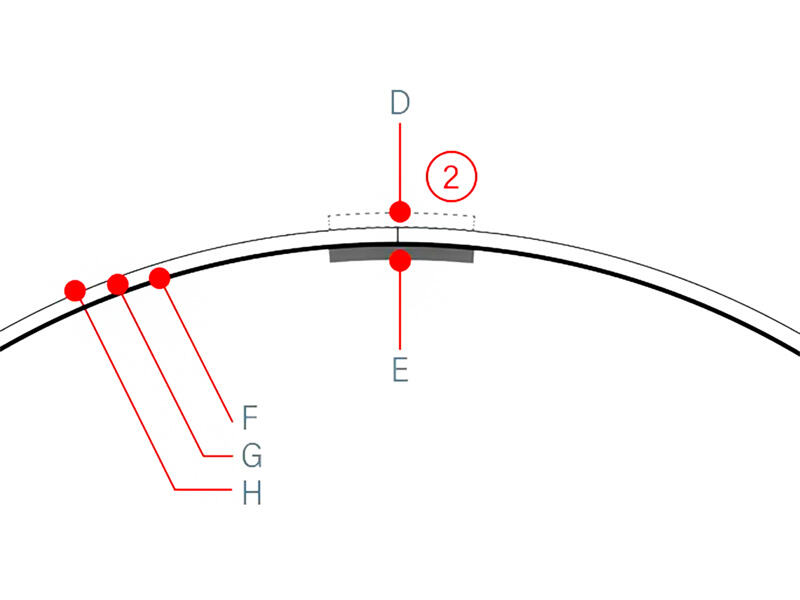

1. Afin d'éviter que la feuille composite papier-plastique n'absorbe l'eau extérieure, soudez une deuxième bande de renforcement à l'extérieur du corps du tuyau.

D. Bande de renforcement extérieure

E. Bande de renforcement intérieure

F. Couche barrière

G. Feuille composite en plastique ou en papier-plastique

H. Couche décorative d'impression

Nouvelles opportunités de marché

- Nouvelle structure de feuille fonctionnelle disponible

- Assurez-vous des performances du flexible

- L'assemblage de la feuille est réalisé en renforçant la bande avec la soudure

- décoration en cercle complet 360°, la surface d'impression est plus grande, éliminant l'écart blanc du motif de conception

- La liberté de choix du matériau extérieur aide à améliorer le toucher

- Plage de diamètre du flexible : 12,7-60 mm

Caractéristiques de la technologie d'emballage

Impression numérique CMJN par jet d'encre

Structure de feuille composite enroulée en tube ; surface métallique en PET de 300 µm d'épaisseur et couche barrière en aluminium de 9 µm

Joint de feuille, la zone de soudure peut être imprimée sur toute la plaque, et une bande de renforcement en structure composites PE/PET/PE est appliquée à l'intérieur du corps du tube

Protection de la couche en aluminium pour les produits, fine couche interne en PE pour réduire la perte d'arôme

Épaule en PE soudée par haute fréquence préfabriquée au corps du tuyau

Bouchon à vis Bouchon léger Bouchon à charnière Bouchon de médecin Petit bouchon en forme de balle Bouchon octogonal Bouchon à vis Bouchon perlé Bouchon à taille Bouchon à pointe Bouchon à corne Bouchon en acrylique en forme de fleur Bouchon anti-gouttelettes Bouchon à triple ou simple sphère Bouchon pour baume à lèvres Bouchon en forme de glace Bouchon plat pour tube

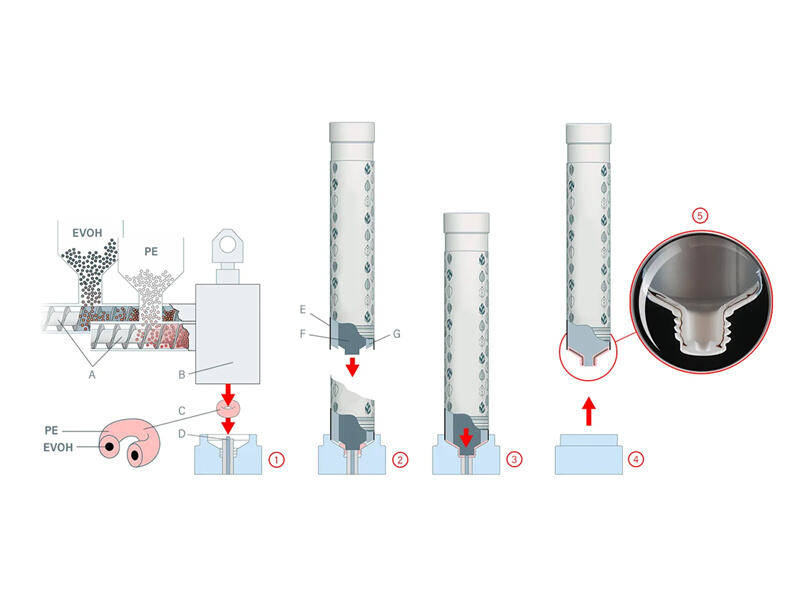

【2】Procédé de moulage Spécification du procédé

(Épaule par injection)

La technologie de moulage est en position de leader

- Les extrudeuses équipées de pistons à pression axiale fondent les matériaux plus complètement et changent de couleur plus rapidement

- Optimiser la courbe de chauffage de l'extrudeuse et du dosage, réduire la contrainte du matériau, rendre la distribution des contraintes plus uniforme et améliorer la qualité de soudage de l'épaule et du corps du tube

- La tête de dosage à flux spiral extrude des masses de matériaux symétriques non pressurisées

La mesure volumétrique évite les variations de poids

- Conception développée de manière autonome et utilisation de la technologie de sintering laser pour produire un moule de refroidissement rapide

- Le procédé de moulage en deux étapes permet la sélection du mode de compression en fonction des critères de matériau et de conception.

1. Le système de mesure de volume (B) élimine les écarts de poids de mesure de la masse de matériau (C).

2. Le poinçon mandrin (F) et la gaine mandrin (G) sont poussés vers le bas simultanément. La gaine mandrin ferme la cavité du moule avant que celle-ci n'applique une pression sur la masse de matériau.

3. Le poinçon mandrin (F) continue de descendre et extrude la masse de matériau pour former l'épaule et la tête.

4. Le mandrin est relevé, et l'épaule du tube avec un bord d'ouverture claire de la tête du tube est parfaitement soudée au corps du tube.

A. Extrudeuse équipée d'un piston de pression axiale

B. Système de mesure de volume

C. Masse du matériau (masse de dosage PE)

D. Tête de pipe avec embout ouvert en forme de timbre

E. Corps du tube

Poinçon à mandrin F

Manchon à mandrin G

Modèle adaptable

Convient pour PTH 90, PTH 100, PTH 150 et PTH 240m, vitesse de production

Ils sont de 90, 95, 147 et 240 unités par minute.

Processus de flux synchrone

- Renforce la qualité de la surface de l'épaule

- Apparence élégante du tube à épaule, tube coloré sans marques de flux de matériau sur l'épaule

- Épaule soudée parfaitement pour les tubes ronds et ovales

- Permet la production d'ouvertures de tête de tube plus petites et plus nettes

- Il n'y a pas de bulles au niveau de l'épaule

- Épaule tubulaire sans inclinaison de la tête

- Améliorer l'économie de production

- Réduire le temps de changement de moule et diminuer la fréquence des changements

- Améliorer la stabilité du processus et augmenter la productivité

- Normalisation des moules, réduction de la demande de moules

- Économies d'investissement sur les buses doseuses allant jusqu'à 60 %

- Le changement de couleur de matériau est plus rapide

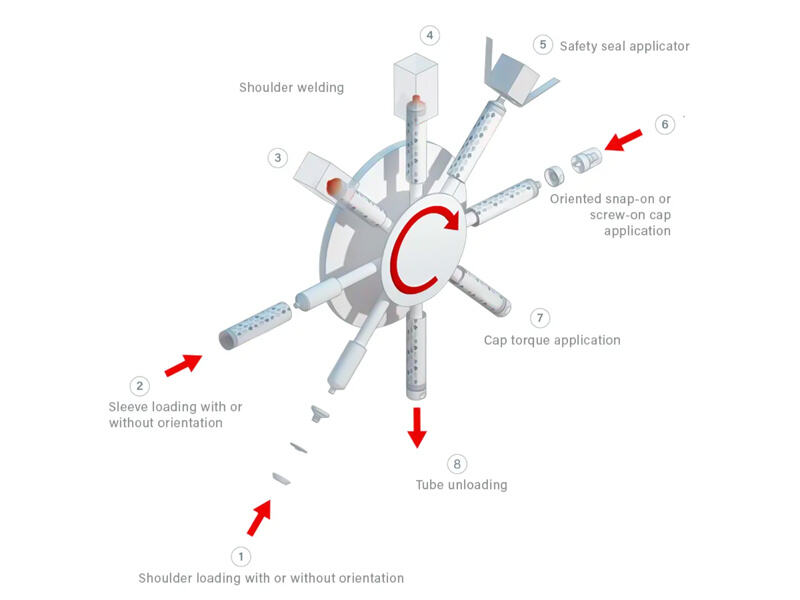

【3】Le film étanche verrouille le couvercle

La technologie de fabrication de flexible composite consiste en une feuille composite imprimée, avec un tube préfabriqué et une extrémité assemblés en un produit flexible pouvant être rempli.

Avantage technologique

La capacité de production de l'équipement peut être élargie simplement en augmentant le nombre de postes d'assemblage. Vitesse de fonctionnement de l'équipement de 100/min à 600/min, conception compacte, faible emprise au sol.

Performance excellente, le processus ne ralentit pas en raison du temps de refroidissement nécessaire pour la mise en forme.

L'épaule et la capsule sont terminées sur le même mandrin.

Très flexible, il est possible d'ajouter des options à valeur ajoutée telles que bouchon orienté, épaule orientée, assemblage de tube ovale et scellé par film supérieur.

L'utilisation d'une épaule préfabriquée rend le processus de frappe plus stable et élimine le risque de rétraction du matériau lors de la production de mise en forme en ligne.