보리라이 패키지 생성 과정

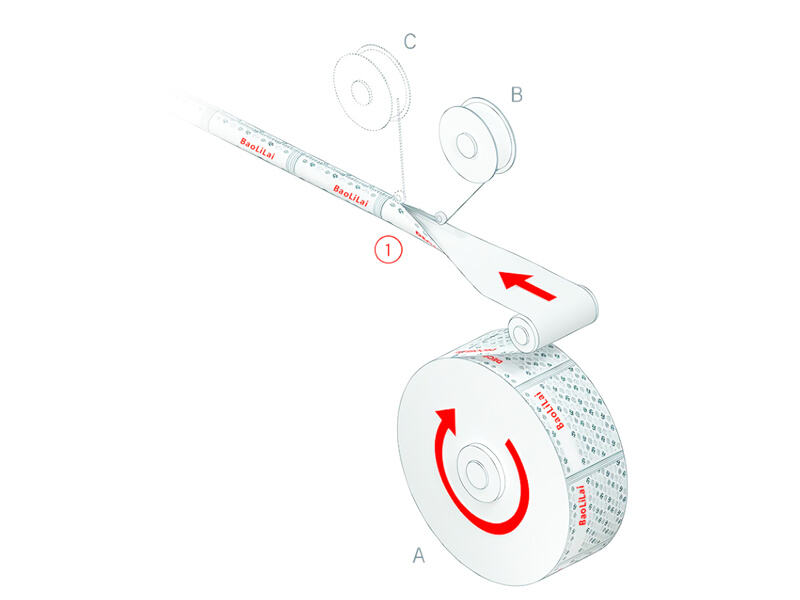

【1】튜브 당김 공정 설명

튜브 당김은 복합 관의 측면 연결부에 대한 독특한 용접 공정입니다. 처음으로, 시트 외층의 특성 변화가 시트 내층의 재료에 의해 제한되지 않습니다. 실제로, 접힘 시 외층이 더 이상 내층과 용접되지 않으므로, 우리는 내구성, 안전성, 촉감, 인쇄 마무리 또는 시장에서 요구하는 기타 기능적 요소를 최적화할 수 있습니다.

1. 용접 보강 벨트는 단면 용접의 중심부에 삽입되며, 평평한 인쇄된 복합 시트가 원형 튜브 본체를 형성하도록 연결됩니다.

A. 사전 인쇄된 복합 시트

B. 내부 보강 스트랩

C. 외부 보강 스트랩

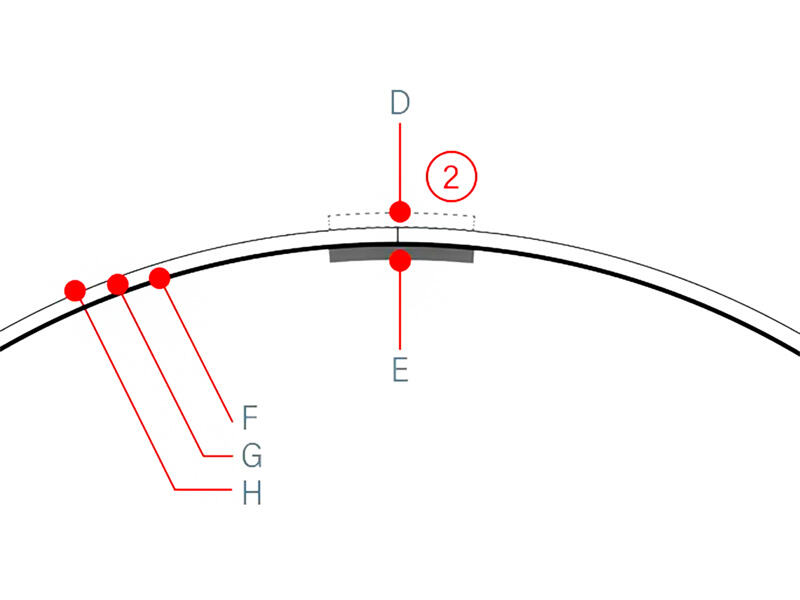

1. 종이-플라스틱 복합 시트가 외부 수분을 흡수하는 것을 방지하기 위해 관체 외부에 두 번째 보강 벨트를 용접하십시오.

D. 외부 보강 스트랩

E. 내부 보강 스트랩

F. 장벽층

G. 전면 플라스틱 또는 종이-플라스틱 복합 시트

H. 인쇄 장식층

새로운 시장 기회

- 새로운 기능성 시트 구조가 제공됩니다

- 호스 성능을 보장하십시오

- 벨트를 용접으로 강화하여 시트 연결이 이루어집니다

- 360° 전체 원형 장식, 인쇄 면적이 더 넓고, 디자인 패턴의 공백을 제거합니다

- 그리고 그 외부 소재 선택의 자유는 촉감을 향상시키는데 도움을 줍니다

- 호스 직경 범위: 12.7-60mm

포장 기술 특징

디지털 CMYK 잉크젯 인쇄

복합 시트관 본체 고급 시퀀스 시트 구조; 300µm 두께의 금속 표면 PET 및 9µm 알루미늄 장벽층

시트 단부, 용접 영역은 전체 판으로 인쇄 가능하며, 관 본체 내부에는 PE/PET/PE 복합 구조 용접 보강대가 적용됨

알루미늄 층 보호 제품, 향기 손실을 줄이기 위한 얇은 PE 내층

고주파 용접된 사전 제작된 PE 파이프 어깨와 파이프 본체

나사식 캡 라이트 캡 플립 캡 닥터 캡 작은 탄알 캡 팔각형 캡 나사식 캡 비드 캡 허리 캡 팁 캡 뿔 캡 아크릴 꽃잎 캡 방울 캡 트리플 볼 싱글 볼 립밤 캡 아이스크림 캡 평평한 튜브 캡

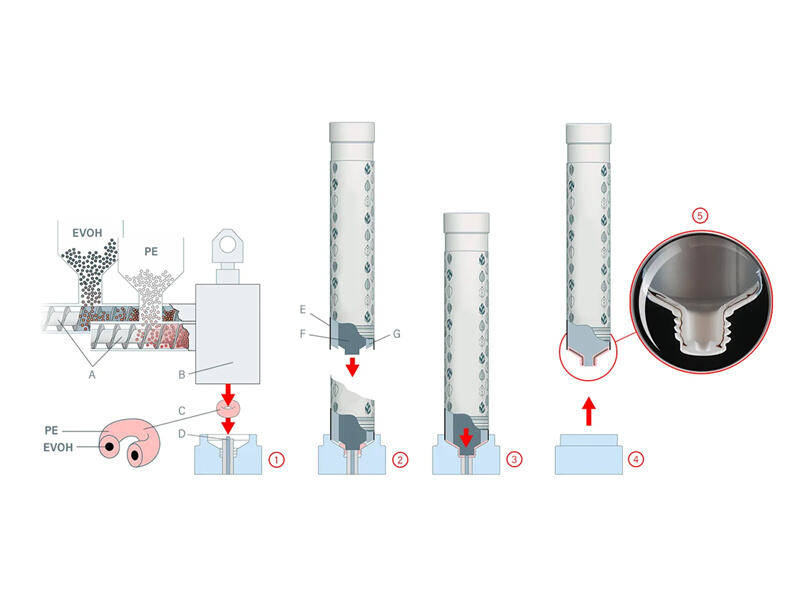

【2】성형 공정 공정 규격

(인젝션 어깨)

성형 기술은 선도적 위치에 있다

- 축 방향 압력 피스톤을 장착한 압출기는 재료를 더욱 완전히 용해시키고 색상을 더 빠르게 변경합니다

- 압출기 및 계량 가열 곡선을 최적화하여 물질 덩어리의 응력을 줄이고 응력 분포를 더욱 균일하게 만들어 관어깨와 관본체의 용접 품질을 향상시킵니다

- 나선형 유동 계량 헤드는 비압축식으로 대칭적인 물질 덩어리를 압출합니다

부피 측정은 중량 변화를 방지합니다

- 독자적으로 연구 개발된 설계로 레이저 소결 기술을 사용하여 고속 냉각 성형 금형을 생산합니다

- 두 단계 성형 공정은 재료 및 설계 기준에 따라 압축 모드를 선택할 수 있도록 합니다.

1. 용적 측정 시스템 (B)는 재료 질량의 측정 중량 편차 (C)를 제거합니다.

2. 망치 심지 (F)와 심지 슬리브 (G)가 동시에 아래로 밀려납니다. 심지 슬리브는 금형이 재료 질량에 압력을 가하기 전에 금형 내부 공간을 닫습니다.

3. 심지 망치 (F)는 계속해서 아래로 밀려나며 재료 질량을 압출하여 어깨와 머리를 형성합니다.

4. 심지는 올라가고, 파이프 머리의 명확한 개구 가장자리와 파이프 몸체가 완벽하게 용접된 파이프 어깨가 생성됩니다.

축압 피스톤이 장착된 A. 압출기

B. 체적 측정 시스템

C. 물질 질량 (PE 계량 질량)

D. 오픈 바텀 다이 스프루를 가진 관 헤드

E. 관 본체

F. 망치 주걱

G. 주걱 측면 보호대

적응형 모델

PTH 90, PTH 100, PTH 150 및 PTH 240m에 적합, 생산 속도

분당 90, 95, 147 및 240 개 단위입니다.

동기화된 흐름 프로세스

- 어깨 표면 품질 강화

- 파이프 어깨 아름다운 외관, 색상 파이프 어깨에 물질 흐름 자국 없음

- 라운드 튜브 및 타원형 튜브 어깨 완벽하게 용접됨

- 더 작고 정돈된 튜브 머리 개구부 생산 가능

- 어깨 부분에 기포가 없습니다

- 머리를 기울이지 않는 튜브 어깨

- 생산 경제성을 향상시키다

- 금형 교체 시간을 단축하고 교체 빈도를 줄이다

- 공정 안정성을 향상시키고 생산성을 증대시키다

- 금형 표준화, 금형 수요 감소

- 계량 노즐 투자 비용 최대 60% 절감

- 물질 색상 변경이 더 빠름

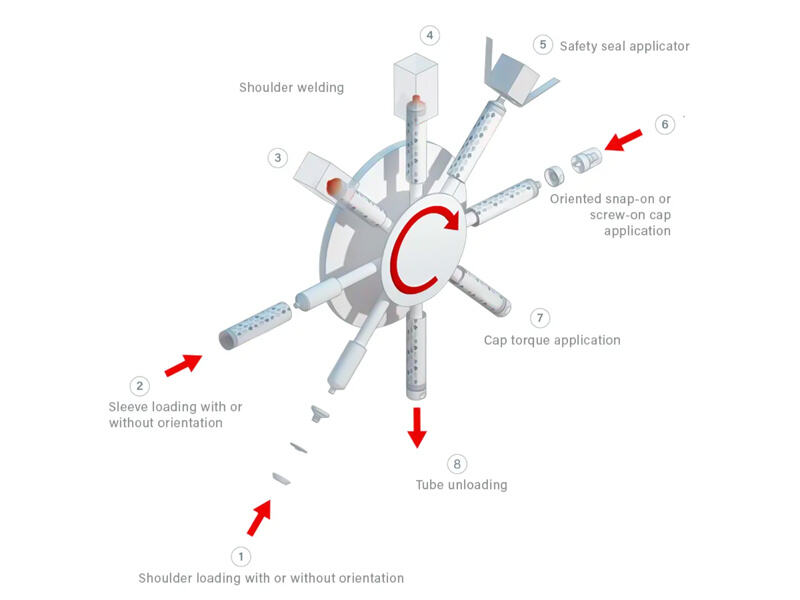

【3】봉인 필름이 뚜껑을 고정

복합 호스 제조 기술은 인쇄된 복합 시트를 사용하여 사전 제작된 관어와 관모를 조립하여 채울 수 있는 호스 제품을 만드는 기술입니다.

기술적 장점

장비의 생산 용량은 조립 스테이션 수를 늘리는 것만으로 간단히 확장할 수 있습니다. 장비 작동 속도는 분당 100~600이며, 콤팩트한 설계로 작은 설치 면적을 갖습니다.

우수한 성능으로, 필요한 성형 냉각 시간에도 공정이 느려지지 않습니다.

어깨와 뚜껑은 동일한 망치에서 완성됩니다.

매우 유연하며, 방향성 뚜껑, 방향성 어깨, 타원형 튜브 조립 및 상단 필름 밀봉과 같은 부가 가치 옵션을 추가할 수 있습니다.

사전 제작된 어깨 사용은 스탬핑 공정을 더욱 안정적으로 만들고, 온라인 성형 생산에서의 재료 수축 위험을 제거합니다.